铁路隧道衬砌渗漏水病害是影响列车安全运营的主要病害之一,也是影响隧道设施全寿命健康服役的主要因素之一[1~3]。我国现行TB10003-2016铁路隧道设计规范》[4]规定:隧道防排水设计应遵循“防、排、截、堵相结合,因地制宜,综合治理,保护环境”的原则。目前我国新建铁路隧道大都采用复合式衬砌,与衬砌结构相适应的隧道防排水体系具有圈层构造,可用“一堵两排两防”来概括,即一圈围岩

注浆堵水,喷射混凝土与防水层(防水板、止水带等)间、防水层与衬砌间两圈排水系统(盲管、盲沟等)及防水层和衬砌混凝土两层防水[5]。显然,隧道防排水理念的提升和复合式衬砌结构的应用提高了铁路隧道的防排水效果。

尽管我国在铁路隧道的防排水设计和施工中取得了丰硕的成果、积累了宝贵的经验,但大部分隧道仍存在不同程度的渗漏水现象,部分隧道的渗漏水状况还相当严重[6,7]。目前,我国铁路隧道防排水技术主要存在三个方面的问题:(1)不同环境条件下铁路隧道的防排水设计标准针对性不强;(2)防水板等防水产品质量及安装可控性差,防水效果不理想,甚至缺失排水功能;(3)排水系统关键参数设置不尽合理,排水盲管易堵塞,可维护性差,排水系统排水不畅[8,9]。可见,防水产品缺失排水功能是铁路隧道防排水效果不佳的关键原因之一。

当前,具备排水功能的凸壳型防排水板正日益引起隧道与地下工程从业者的重视[10,11]。由于凸壳型防排水板具有全断面排水功能,可将隧道衬砌背后的地下水汇集至纵向设置的排水盲管(沟)之中,可全面替代传统的防水板与环向排水盲管设置。但是,凸壳型防排水板通水量的检测方法、评判指标等目前尚无标准可循,因此,研究凸壳型防排水板的通水量及其通水能力对于揭示该产品性能、优化设计

参数以及更新有关规范和标准均具有重要意义。

2 现行规范中关于环向盲管的要求和规定现行《TB10003-2016 铁路隧道设计规范》[4]中关于环向盲管的设置规定为:环向盲管宜直接引入

侧沟,间距宜为8~12 m;当地下水发育时,间距可适当加密至3~5 m;纵向盲管宜8~12 m分段,盲管应设反滤层;环向盲管管径不宜小于50 mm,纵向盲管管径不宜小于80 mm。工程建设中实际常用的环向盲管管径为50 mm,设置间距为10 m。

3 凸壳型防排水板排水通道的等效管径计算

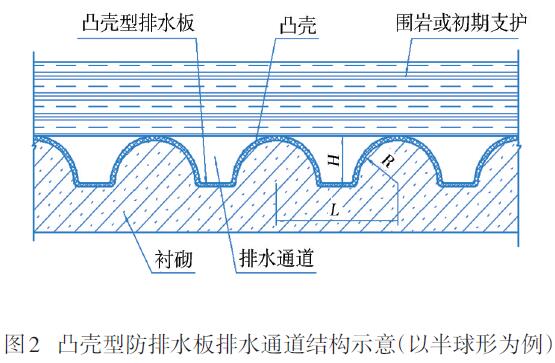

凸壳型防排水板具有全断面排水功能,其排水通道可等效为不同尺寸的环向盲管管径,其排水能力采用通水量来表征,可借助理论模型通过计算确定。凸壳型防排水板根据凸壳形状可分为半球形和圆台形两种,其横断面结构如图1所示,排水通道结构如图2所示。

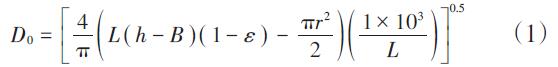

从图1和图2可以看出,单位幅宽(隧道纵向延长米)半球状凸壳型防排水板排水通道的等效管径可按式(1)计算:

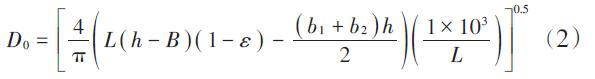

单位幅宽(隧道纵向延长米)圆台状凸壳型防排水板排水通道的等效管径可按式(2)计算:

式中:D0为单位幅宽(隧道纵向延长米)凸壳型防排水板排水通道等效管径(mm);L 为凸壳型排水板凸壳间距,取20~30 mm;h 为凸壳型排水板凸壳高度,取10 mm;B 为凸壳型排水板厚度,取1.0 mm;ε 为120 kPa压力作用下,凸壳型防排水板容许的最大压缩变形率,取0.1;r 为半球状凸壳型防排水板球壳半径,取8 mm;b1为圆台状凸壳型防排水板顶面直径,取8 mm;b2为圆台状凸壳型防排水板底面直径,取16 mm。

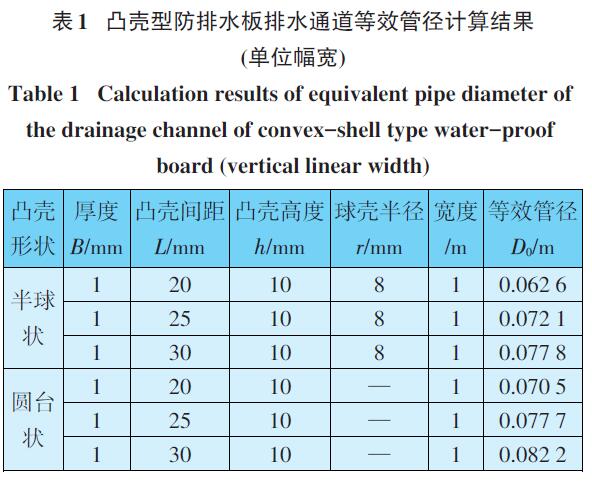

按式(1)和式(2)计算单位幅宽(隧道纵向延长米)凸壳型防排水板排水通道的等效管径,如表1所示。

由表1可知,不同凸壳形状、不同凸壳间距的单位幅宽(隧道纵向延长米)凸壳型防排水板排水通道的等效管径为0.062 6~0.082 2 m 。

4 凸壳型防排水板通水能力理论计算

4.1 通水量理论计算公式

依据流体力学知识,单位幅宽(隧道纵向延长米)凸壳型防排水板每天的通水量可按式(3)计算:Q0 =( 24 × 60 × 60 )×[C·A( R·J )0.5] (3)式中:Q0为单位幅宽(隧道纵向延长米)凸壳型防排水板通水量(m3/d);J 为水力坡度,在0.1~2.0之间取值;A为管道断面面积(m2);R 为水力半径,R=管道断面面积/内壁周长(m);C 为谢才系数,C=R1/6 /n(m0.5/s);n 为糙率,视管壁光洁程度,在0.011~0.014之间取值。

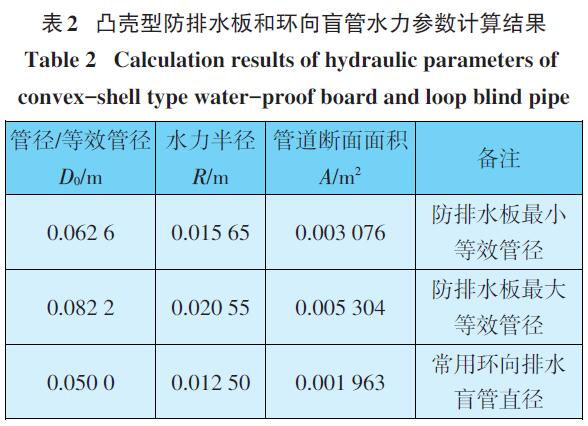

4.2 凸壳型防排水板及环向盲管水力参数计算由式(3)计算得到凸壳型防排水板和环向盲管的水力计算参数,如表2所示。

4.3 凸壳型防排水板通水能力计算

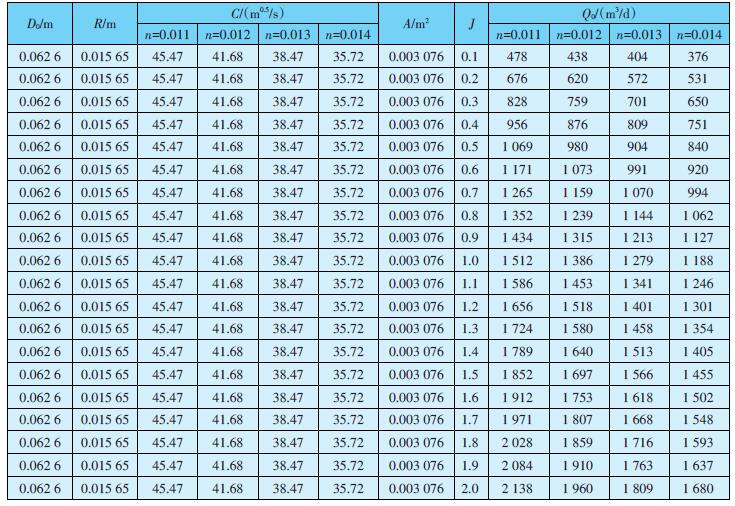

根据式(3)和表2可得单位幅宽(隧道纵向延长米)、等效管径为0.062 6 m的凸壳型防排水板的通水量,计算结果如表3所示。

由表3可知,对于单位幅宽(隧道纵向延长米)、最小等效管径为0.062 6 m的凸壳型防排水板,在不同水力梯度、不同谢才系数条件下其计算通水量为376~2 138 m3/d。同理,计算得到单位幅宽(隧道纵向延长米)、最大等效管径为0.082 2 m的凸壳型防排水板,在不同水力梯度、不同谢才系数条件下其计算通水量为777~4 420 m3/d。

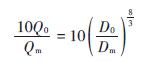

4.4 凸壳型防排水板与环向盲管通水能力比较隧道工程中常用的环向盲管管径为0.05 m,设置间距为10 m。假定水力梯度相同,通水路径糙率也相同,则10 m幅宽(隧道纵向延长米)凸壳型防排水板与1道环向盲管通水能力比为:

(4)式中:Q0为单位幅宽(隧道纵向延长米)凸壳型防排水板通水量(m3/d);Qm为1道环向盲管的通水量(m3/d);D0为凸壳型防排水板的等效管径(m);Dm为环向盲管的直径(m)。

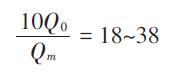

由表3和式(4)计算可得:

即凸壳型防排水板的通水能力是环向盲管的18~38倍。

5 凸壳型防排水板通水能力影响因素

及其功效控制措施

由式(1)和式(2)可以看出,对于给定规格的凸壳型防排水板,其排水通道等效管径的主要影响因素是ε,即120 kPa压力作用下防水板凸壳体的最大压缩变形率,也就是凸壳型防排水板抵抗隧道二次衬砌混凝土浇筑过程中产生挤压变形的能力。若凸壳型防排水板塑料凸壳的抗压强度高,则其挤压变形小,排水通道的净高就大,排水通道的有效面积大,通水能力等效管径也大,反之则小。

因此,可通过提高凸壳型防排水板凸壳体的抗压强度,确保排水板排水通道的有效面积,进而确保其通水能力。

6 结论

本文在总结我国铁路隧道防排水技术现状的基础上,归纳了铁路隧道防排水技术存在的主要问题,并进一步研究了凸壳型防排水板的通水量计算问题,得到以下结论:

(1)当前我国铁路隧道防排水领域存在的主要问题是:隧道防排水设计针对性不强;防水板等防水产品质量及安装可控性差,甚至缺失排水功能;排水系统关键参数设置不尽合理。防水产品缺失排水功能是防排水效果不佳的关键所在。

(2)目前凸壳型防排水板通水量的检测方法、评判指标等尚无标准可循,可通过理论公式进行估算。

(3)单位幅宽(隧道纵向延长米)、等效管径为0.062 6 m的凸壳型防排水板,各种工况下其通水量为376~2 138 m3/d;单位幅宽(隧道纵向延长米)、等效管径为0.082 2 m的凸壳型防排水板,各种工况下其通水量为777~4 420 m3/d。

(4)凸壳型防排水板的通水能力是环向盲管的18~38倍。

(5)凸壳型防排水板具有全断面排水功能,可全面替代传统的防水板与环向排水盲管设置。

(6)提高凸壳型防排水板凸壳体的抗压强度是确保其通水能力的有效措施。

马超锋马伟斌郭小雄王志伟许学良余东洋

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081)

[1] 袁勇, 姜孝谟, 周欣, 等. 我国隧道防水技术的现状[J]. 现代隧道技术, 1999 (4): 40-44.

YUAN Yong, JIANG Xiaomo, ZHOU Xin, et al. Current Status of Tunnel Waterproof Technology in China[J]. Modern Tunnelling

Technology, 1999 (4): 40-44.

[2] 祝和权, 李海燕. 铁路隧道防水技术的现状及趋势[J]. 铁道建筑, 2003 (10): 36-38.

ZHU Hequan, LI Haiyan. Current Condition and Tendency of Waterproofing Technique in Railway Tunnels[J]. Railway Engineering,

2003 (10): 36-38.

[3] 薛绍祖,花象娟. 隧道和地下工程的防水现状及发展趋势[J]. 工业建筑, 1994 (1): 11-14.

XUE Shaozu, HUA Xiangjuan. Present Situation and Development Trend of Tunnel and Underground Waterproof Engineering[J]. Industrial

Construction, 1994(1):11-14.

[4] 中华人民共和国行业标准.铁路隧道设计规范:TB10003-2016[S].北京:中国铁道出版社,2017.

Industrial Standard of the People′s Republic of China. Code for Design of Railway Tunnel: TB10003-2016[S].Beijing: China Railway

Publishing House,2017.

[5] 罗建军. 隧道防水防渗漏方法及技术研究[J]. 湘潭师范学院学报(自然科学版), 2007, 29 (2): 59-63.

LUO Jianjun. Research on Waterproof and Leakageproof Methods and Techniques of Tunnels[J]. Journal of Xiangtan Normal Univer-

sity (Natural Science Edition), 2007, 29 (2): 59-63.

[6] 王建宇, 胡元芳. 对岩石隧道衬砌结构防水问题的讨论[J]. 现代隧道技术, 2001,(1): 20-25+35.

WANG Jianyu, HU Yuanfang. Discussion on Waterproofing in Tunnelling[J]. Modern Tunnelling Technology, 2001 (1): 20-25+35.

[7] 杨其新, 刘东民, 盛草樱, 等. 隧道及地下工程防水失效性分析[J]. 中国建筑防水, 2008 (4): 22-26.

YANG Qixin, LIU Dongmin, SHENG Caoying, et al. Waterproofing Failure Analysis of Tunnel and Underground Engineering[J]. China

Building Waterproofing, 2008 (4): 22-26.

[8] 祝和权, 杜存山. 铁路隧道防水材料(防水板)技术要求[J]. 中国建筑防水, 2009 (4): 14-18.

ZHU Hequan, DU Cunshan. Technical Requirements for Railway Tunnel Waterproofing Material[J]. China Building Waterproofing,

2009 (4): 14-18.

[9] 姜立升, 王瑛. 我国铁路隧道防水堵漏技术与材料发展现状[J]. 铁道劳动安全卫生与环保, 2002,(4): 182-185.

JIANG Lisheng, WANG Ying. Current Status of Waterproof & Plugging Technology and Materials Development of Railway Tunnels

in China[J]. Railway Occupational Safety Health & Environmental Protection, 2002 (4): 182-185.

[10] 巩江峰, 林本涛, 张东卿. 新型排水板在铁路隧道施工缝的技术应用[J]. 高速铁路技术, 2013 (6): 57-60.

GONG Jiangfeng, LIN Bentao, ZHANG Dongqing. Technical Application of New Drainage Board in Railway Tunnel Construction

Joints[J]. High Speed Railway Technology, 2013,(6): 57-60.

[11] 吴建利, 马德芹, 徐江. 立体防排水板在公路隧道中的应用[J]. 路基工程, 2013 (2): 158-160.

WU Jianli, MA Deqin, XU Jiang. Application of Solid Draingage Waterproof Plate in Tunnel Engineering[J]. Subgrade Engineering,

2013 (2): 158-160.

Research